四川立合微航金属材料有限公司

地址:泸州市江阳区轻工业园区荆山路12号

联系人:王总

手机:18015732553

座机:0830-6669901 6669902

传真:0830-6669902

Q Q:1848308866

邮箱:sales@liheufp.com

网址:www.liheufp.cn

摘要:

本文系统总结分析了单质及预合金粉末体系的金刚石烧结锯片在生产过程中产生烧结裂纹的冶金及工艺因素,简要阐述了锯片裂纹与粉末质量、粒度搭配、混料均匀性、低熔点物料的作用特性、胎体组织均匀性及胎体物相冷却收缩性等影响因素的关系,并提出了解决问题的措施。

一.前言

金刚石锯片广泛应用于石材、陶瓷等的切割加工,种类繁多,按制备工艺的不同可划分为烧结类和焊接类两大系列制品。烧结锯片是将粉冶坯体(刀头)与钢质基体冷压为一体后在炉中加热烧结制备而成,其结构型式、工艺装备及刀头的配方体系多种多样,按齿型划分为分齿式和连续齿式;烧结工艺有加压烧结和无压烧结;烧结装备主要是钟罩炉和隧道炉;刀头配方体系分为单质金属粉末和预合金粉末。在烧结类锯片的实践生产中,最常见的问题就是烧结裂纹,裂纹的出现不仅降低了成品率,增加了生产成本,而且严重影响了锯片的安全及使用性能,是广大生产厂家极为关注而又难于避免的问题,特别是对裂纹产生的原因缺乏足够的认识,导致烧结裂纹在生产中反复出现,影响正常生产。针对这一问题,本文重点探讨锯片烧结裂纹的分类、产生原因及改善措施,以利于生产厂家借鉴改进。

二.烧结裂纹的原因分析

烧结裂纹基本可分为疏松开裂、夹渣开裂、脆性收缩开裂及应力开裂等几大类。导致烧结开裂的因素众多,主要与金属粉末质量状态、制备工艺及装备有关。

具体说来,烧结裂纹与粉末原材料质量(氧含量、杂质含量)、粒度搭配、投料量、粉末烧结收缩特性、混料均匀性、低熔点物料分布的均匀性、烧结工艺(升温曲线、还原气氛)、烧结模具状态、炉温均匀性、冷压状态(冷压致密度)、冷压模具状态(齿根漏料)、混料机结构(决定混料均匀性及是否对树枝状电解铜粉造成破坏)、混料氧化、锯片基体洁净状态(氧化及除油)、镀铜层氧化、基体冷加工残余应力大、润湿剂(液体石蜡、机油质量差时,金刚石表面发黑)质量等众多因素有关。而裂纹的产生,往往不是单一因素所致,而是上述众多影响因素中的某一项起主导的诱因作用,从而引发系列因素共同作用,导致不同性质与形式的开裂。

(一)单质金属粉末体系

1 粉末原材料质量的影响

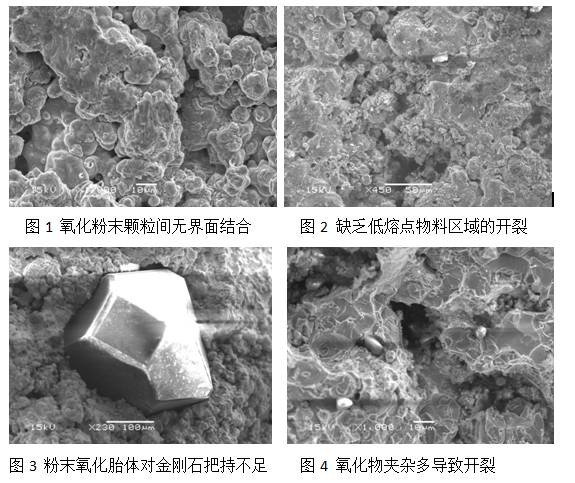

单质金属粉末胎体烧结裂纹约50%以上是由于粉末质量差所引起的,尤其是与粉末的氧含量、杂质含量及粒度分布有关(尤其是铁粉)。粉末颗粒表面氧化膜阻碍粉末颗粒界面间的结合,降低颗粒间的界面结合强度或界面间根本不结合(图1);而且,氧化膜的存在会导致低熔点物料的严重偏析,致使烧结胎体组织局部区域因缺少低熔点物料而出现 “疏松干裂”现象(图2),导致胎体内部产生局部开裂,引发宏观裂纹。胎体出现这种现象时,其对金刚石的润湿性变差,与金刚石间的缝隙较大(图3),对金刚石的把持力严重受限,导致锯片的安全性及使用性均大幅度下降。粉末氧化的原因大致可归结为:①原始供货状态的氧含量高;②储存氧化;③混料时间过长;烧结过程中还原气量不足。

烧结胎体中的氧化物夹杂按其分布形式可分为两大类,一类是单颗粒散布状态,此类夹杂对胎体质量的影响不大;另一类是吸附于金属粉末颗粒表面的细颗粒,对烧结胎体质量及及金刚石把持力影响最大。表面吸附杂质影响金属粉末颗粒间的界面结合,弱化结合强度,同时此类夹杂在低熔点液态物料在流动扩散过程中流经金属粉末表面时,会将夹杂物集中冲洗至粉末界面结合空隙处,形成夹渣偏聚(图4),冷却收缩时易导致夹渣开裂。

上述粉末氧化及夹渣开裂是实践生产中最常见的裂纹形式,通常是由于还原铁粉、磷铁粉等氧化、夹渣造成的。

2. 低熔点物料分布均匀性的影响

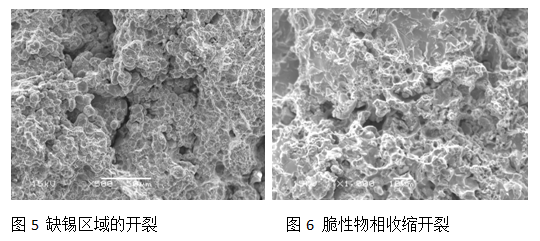

烧结类金刚石锯片胎体的组织性能在很大程度上取决于低熔点物料(主要是锡)的分布状态及其在烧结过程中的动态润湿及合金化、致密化行为。低熔点物料分布的均匀性与其自身的粒度、形状有关,影响其在烧结前的混料均匀性。较粗的条棒状锡粉及较细的颗粒聚集团都易导致烧结过程中的锡偏聚,易导致缺锡区域中高熔点物料(主要是铁粉)粉末颗粒间界面结合强度差而形成的“干裂”(图5);或富锡区域中因脆性化合物数量多而导致的收缩脆裂,常见于铜、锡含量较高的制品中,尤其是电解铜粉粗颗粒比例过多时,更易发生。

3. 粗细粉末粒度搭配的影响

现行的烧结锯片基本为铁基胎体,-200/-300目还原铁粉为主要原材料,但由于供货厂家众多,质量差异较大,除用户 重点关注的氧含量及杂质含量外,其粒度分布对制品的影响也很大,尤其是粗颗粒的比例。粗颗粒偏多,往往会引起“架桥”孔洞数量偏多(图7);同时当其与细颗粒的预合金粉末或-300目以细的锌粉或羰基铁/羰基镍配合应用时,也易引起细颗粒粉末的烧结收缩裂纹(图8)。这是由于细颗粒粉末的烧结活性好,烧结收缩能力强,而与之接邻的粗颗粒粉末烧结收缩性较差,导致粗/细粉末颗粒间的烧结收缩不一致而在粗/细颗粒接触界面区域中产生收缩裂纹(图8)。

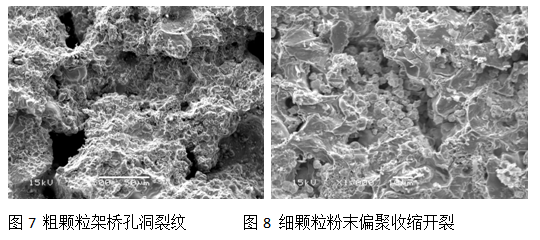

4. 粉末烧结收缩性的影响

铁基胎体锯片中铁粉的比例较高,相应的烧结温度也较高,其热膨胀系数较铜/锡小,烧结后的冷却收缩小;而铜、锡在烧结冷却后的收缩量较铁大,尤其是高温长时间保温后铜-锡间易形成粗大块状金属间化合物,其冷却收缩性更强,若锯片出炉冷却速度过快,则粗大块状金属间化合物极易开裂,产生收缩断裂(图9),尤其是混料不均时,在铜/锡偏聚区域更易出现此类裂纹,特别是无压烧结锯片。另外,当粗颗粒的还原铁粉与超细铁粉、羰基镍粉在一起混用,尤其是在潮湿环境下进行长时间混料时,亦易出现细颗粒粉末的偏聚,在烧结过程中粗/细粉末颗粒团间的冷却收缩能力不同,二者间往往会出现结合界面分裂而导致裂纹(图10)。

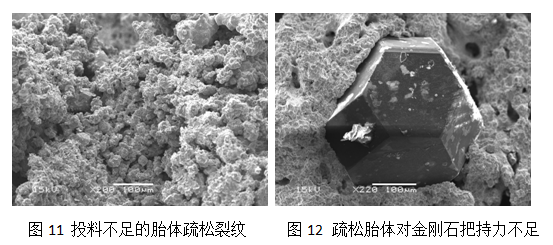

5. 投料准确性的影响

配方体系理论密度计算不准确,投料量不足,在烧结过程中经常会引起疏松裂纹。这种现象常见于中小客户的制品中,其往往按经验而不是理论密度的准确计算配料,时常会出现此类裂纹(图11),同时也会导致胎体疏松,对金刚石的把持力不足(图12)。

6. 混料均匀性的影响

由于混料不均而导致锯片开裂是生产中常见的现象,也是往往被容易被忽略且不易查找的开裂原因。混料不均与混料装置的结构型式、装料量、粉末粒度搭配、混料时间、粉末吸潮量、润湿剂的种类/添加量及质量等诸多因素有关。许多中小厂家采用自制的混料桶,加装焊有短钢棒/钢片的搅拌轴,经长时间搅拌碰撞后,树枝状结构的铜粉枝杈中的球状颗粒易被钢棒/钢片打散为单颗粒,树枝状结构遭到破坏,从而失去了调整混料均匀性的作用,同时也恶化了冷压成型性。被打散的铜颗粒在润湿剂的作用下极易团聚,在冷压过程中会形成宏观裂纹或隐藏于内部的暗裂纹,在烧结冷却过程中形成热裂纹。

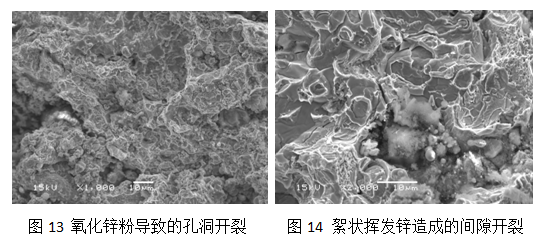

7. 低熔点物料分布的影响

锯片中的低熔点物料主要为锡和锌,以锡为主。目前市场供应的锡粉和锌粉中的球状/类球状颗粒数目较多,在混料过程中容易偏聚,尤其是细颗粒的球状锌粉,更易团聚偏析。锡粉的偏聚会导致缺锡区域的“干裂”及富锡区域的收缩脆裂。锌粉的偏聚主要易导致两类裂纹:一类是细颗粒氧化锌粉堆聚造成的疏松孔洞开裂(图13),另一类是未氧化锌粉在加热挥发受阻后在粉末界面空隙处形成絮状氧化物结晶而导致的粉末颗粒团间的间隙开裂(图14)。

8. 烧结工艺装备的影响

在钟罩炉中生产无压烧结锯片时,由于缺乏压力作为烧结合金化的驱动力,上述各种性质的裂纹都会经常出现。此时,粉末的质量状态、混料均匀性、粒度搭配、炉温的均匀性及还原气氛等因素影响较大。而在钟罩炉中加压生产锯片时,除上述因素外,加热温度和压力的配合及高温保温时间对裂纹的形成也有很大影响。在隧道炉中生产时,根据配方体系的特点,在处于自由烧结状态下的各区段的保温温度及时间对是否产生裂纹影响较大。此外,钢垫和石墨垫的质量状态对裂纹的产生也有影响,使用时间长、表面氧化膜厚的钢垫易导致开裂;而石墨垫的开裂倾向相对减少,但烧结致密度受限。

9. 钢质基体加工残余应力的影响

冷冲基体中存在较多加工残余应力,在加热烧结过程中残余应力会随温度的升高而逐渐释放,引发基体变形,当这种应力变形与其它各种不利因素相叠加时,也会引发烧结胎体的局部开裂,尤其是基体较薄的波纹锯片,更易产生裂纹,通常沿锯齿根部 呈周向开裂。

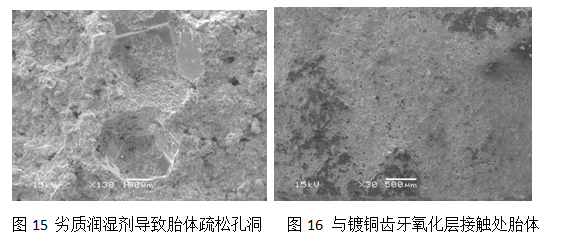

10. 润湿剂的影响

最常用的润湿剂为无色透明的液态石蜡,也有厂家采用机油等。若石蜡/机油因含杂质而变色时,挥发后的残留杂质会附着在金属粉末颗粒表面,阻碍粉末颗粒间的烧结联结,导致粉末间的烧结开裂;同时,也会导致与金刚石表面接触处的胎体产生疏松蜂窝孔(图15),金刚石脱落坑内壁呈局部区域呈暗黄或灰暗颜色,影响胎体对金刚石的润湿性,降低胎体对金刚石的把持力,恶化锯片的使用性能,易发生切割打火、烧片等现象,锋利度和使用寿命均受影响。而由此原因所导致的问题,往往易被忽略,难以判断寻查。

11. 基体洁净状态的影响

基体圆周齿牙表面附有油污杂质或镀铜齿牙表面氧化时,易在齿根部产生裂纹。挥发后的油污残存杂质会阻碍胎体与基体间的烧结结合而导致开裂。齿牙镀铜层表面发生氧化时,氧化膜会隔断基体与胎体间的烧结连接,胎体烧结界面呈平滑板状(图16)。

(二)预合金粉末体系

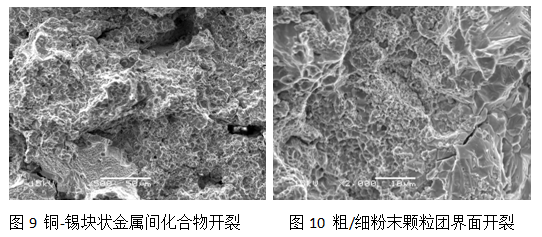

由于预合金粉末的烧结活性及烧结强度高,与其它单质金属粉末间的烧结相容性好,因而在胎体中含有一定比例的预合金粉末时,胎体的抗裂性能会得到极大改善,在实际生产中出现裂纹的倾向大幅度降低。预合金胎体中出现裂纹往往是因粉末氧化、粗细粒度搭配不合理及预合金与单质粉末间的冷却收缩差异大等因素所导致。

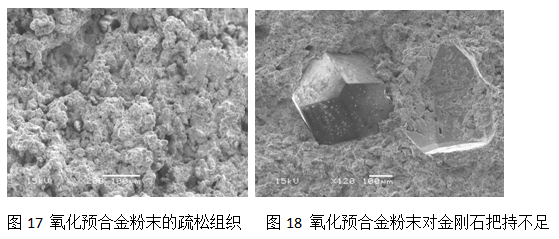

1.粉末氧化的影响

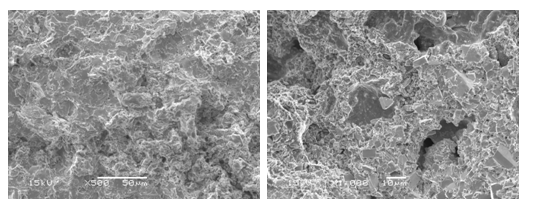

单质金属粉末相比,预合金粉末的粒度普遍较细,比表面积大,活性高,包装拆封后搁置时间长、在混料罐中混合时间过长或烧结时的还原气量不足(尤其是在钟罩炉中无压烧结锯片时),均易氧化。氧化预合金粉末偏聚的局部区域易形成松散的颗粒团,在胎体内部形成许多疏松孔隙,易形成裂纹(图17);同时也恶化了胎体对金刚石的润湿性能,在其与金刚石接触面处亦存在很多疏松孔洞(图18),降低了胎体对金刚石的把持力。

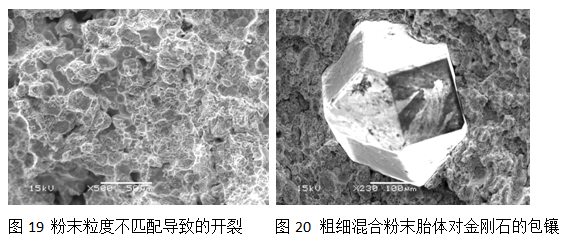

2.粒度搭配的影响

目前,预合金粉末在锯片中的应用比例通常为20~45%,其余仍未单质金属粉末。雾化预合金粉末的粒度D50值大致为15~22,细粒度的D10值通常<10,粗粒度的D97值约在30左右;而常规-200/-300目铁粉的D50值大致为35~50,D10值通常<22,D97值通常为60~70,而电解铜粉的粒度则更粗。因此,预合金粉末在与单质的铁、铜粉混配应用时,其粒度差异较大,细颗粒的预合金粉末易偏聚,其在加热过程中的烧结行为不一致,预合金粉末颗粒团更易致密收缩,而单质粉末则相对滞后,二者间易形成收缩开裂(图19)。无压烧结时,此种开裂倾向较大,而热压烧结时,此种开裂倾向可减少,胎体对金刚石的包镶紧密程度尚可(图20),但当裂纹存在于胎体与金刚石间的接触面区域时,在锯片切割过程中裂纹会失稳扩展,降低胎体对金刚石的把持力,金刚石易过早脱落失效。

3.胎体组分间冷却收缩差异的影响

不含锡的铁-铜类雾化预合金粉末的烧结收缩性小,其烧结体的抗弯强度高,在与单质粉末混配烧结时的裂纹倾向小;而含锡预合金粉末的烧结后的冷却收缩性强,与单质粉末混合烧结时二者间的烧结后的冷却收缩性差异大,易产生裂纹(图21)。当胎体组分中含有一定比例的细颗粒磷铁粉时,其与细颗粒预合金粉末也易团聚一起,出现未烧结裂隙(图22)。

综上所述,引起烧结锯片裂纹的因素众多,这些因素间可单独或联合影响胎体的烧结质量,出现宏观裂纹的制品可被直观分选剔除,但埋于胎体内部的隐含裂纹则可对锯片使用的安全性带来隐患,并直接影响着胎体对金刚石的把持能力,进而影响锯片的使用性能。

三.改善烧结裂纹的措施

无论是单质金属粉末体系还是预合金粉末体系,预防锯片烧结裂纹的产生均需从源头(材料选择)、过程(制备工艺)、节点(关键工艺参数)等几个方面进行调控:

1.原材料选择

主要控制粉末原材料的氧含量、杂质含量及松装密度,尤其是铁粉质量。粉末的质量状态取决于供货厂商,各厂商应根据超硬材料制品行业的粉末需求特性控制产品质量,力求以质取胜,避免恶性价格战。

2. 粉末粒度搭配

根据锯片的种类、结构型式及工艺装备,在保证冷压成型性的同时,还要认真考虑粒度分布对胎体烧结质量的影响,选择合适的粒度搭配。例如,为追求锋利度,很多厂家在生产无压烧结锯片时采用粗粒度粉末搭配,以在胎体中形成烧结收缩微孔,弱化胎体的磨损性,以利于促进金刚石出刃。但若配方体系中加有锌粉、磷铁粉时,则亦应选择粒度偏粗的粉末,以避免粗细粉末搭配不适所引发的裂纹。而加压烧结锯片则更侧重于胎体对金刚石的把持力,则在粉末粒度搭配的选择上应以细颗粒粉末组合为主。

3. 混料均匀性

混料均匀性是保证锯片胎体组织均匀的重要基础,其与混料装置型式、装料量、粉末的粒度结构、干混程度、润湿剂的添加量及添加时机、混料时间等许多关联因素有关,看似简单的工序,但对胎体的烧结质量影响重大。厂家应根据配方体系、粉末特点来来调整合适的混料工艺,以确保混料均匀,可大幅度降低烧结开裂。

4. 投料准确性

准确计算配方体系的理论密度,是保证投料准确的基础。 投料准确,才能保证烧结密度,改善开裂倾向。不经计算,仅凭经验投料,是在中小厂家中常见的现象,也极易出现问题。

5. 低熔点物料分布均匀性

低熔点物料在烧结过程中的分布均匀性,不仅仅取决于烧结前的混料均匀性,还取决于配方体系中各物料间的烧结特性及其与低熔点物质间的作用性质及程度。这需要根据产品及工艺装备特点,在配方设计时就应充分考虑,从设计及工艺方面进行合理兼顾。低熔点物料分布均匀,则可极大降低锯片的开裂倾向。

6. 烧结工艺曲线的设定控制

无论采用钟罩炉还是隧道炉,在无压/加压条件下,均应根据产品的结构型式、配方特点来设定合适的烧结工艺曲线,尤其是温度-压力曲线的配合,对保证胎体的烧结致密度,避免烧结开裂具有重要意义。隧道炉调整温度曲线较慢,适合于固定工艺烧结,则应在配方设计及材料选择时进行调整,以适合烧结设备的要求。而钟罩炉烧结则具有极大的工艺调整灵活性,可根据产品特点来灵活设计工艺曲线,以保证烧结胎体质量,避免烧结开裂。

四.结束语

锯片烧结开裂是生产中的常见问题,常常产生批量损失,影响正常生产。更为重要的是,由于导致烧结裂纹的因素多,相互间的影响复杂,出现此类问题时,生产厂家往往难于查明原因,无法从根本上解决问题,困扰生产。了解裂纹产生的原因及解决方法,不仅仅有利于避免烧结开裂所带来的损失,更有利于深入认识锯片生产的烧结机制及影响因素,对进一步稳定产品质量,提高设计开发能力,具有重要的促进作用。